GMP對于產品回顧的要求——談控制圖存在的問題及解決方案

CIO專家-九三(沙棘)

導讀:在產品質量回顧中,常規控制圖是經常使用的工具之一。本文總結了常規控制圖存在的問題,介紹正確使用常規控制圖的方法,并列舉另外兩種控制圖——“過程流派”和“公差流派”。GMP對于產品質量回顧的要求是“工藝穩定可靠”,所以公差流派控制圖,是一個不錯的選擇。

自2010年版GMP實施,到現下也有近10年的時間了,大家做產品質量回顧也有近10年了,說起這個可恨可敬的質量回顧,大家用的最多的可能就是控制圖,一張張圖貼上去,高大上的樣子……。隨著2020年控制圖系列國標的推出,讓我們再回過頭來看看GMP的要求,再來了解一下控制圖,看看它的前世界今生,讓他們各歸其位吧。

常規控制圖,只是控制圖大家族中的一員

![]()

首先,大家一談到“控制圖”,就只認識休哈特的“常規控制圖”,殊不知,常規控制圖,只是控制圖家族中的一員,是老爺爺輩的控制圖。而在這個大家族的工具箱中,有很多可供選擇使用的控制圖;如“驗收控制圖、累積和控制圖、特殊控制圖……自相關過程控制圖”,如下圖所示。

其次,每種工具都有它的長處和短處,沒有哪一種工具是包打天下,全能的、通吃的。控制圖的鼻祖休哈特在上世紀20年代,發明第一張控制圖(2020年國標中稱其為常規控制圖)時,制造業的制造精度遠沒有那么高,當然使用起來沒發現什么問題,但隨著時間的推移,科技的發展,常規控制圖就碰到一些問題了。

常規控制圖存在的問題一:個別點超出控制限

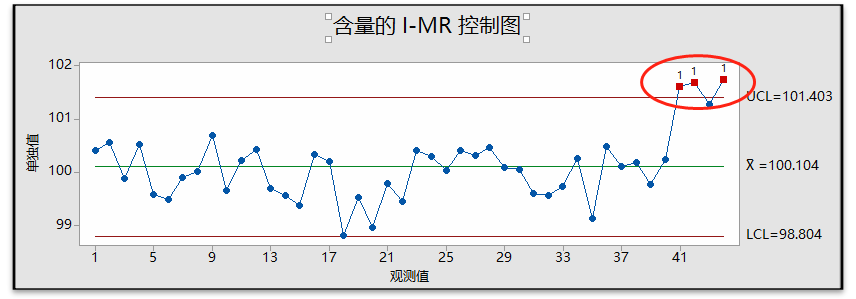

某產品含量指標,藥典標準是90%~110%,收集連續44批數據,用單值移動極差(I-MR)控制分析,如下圖:

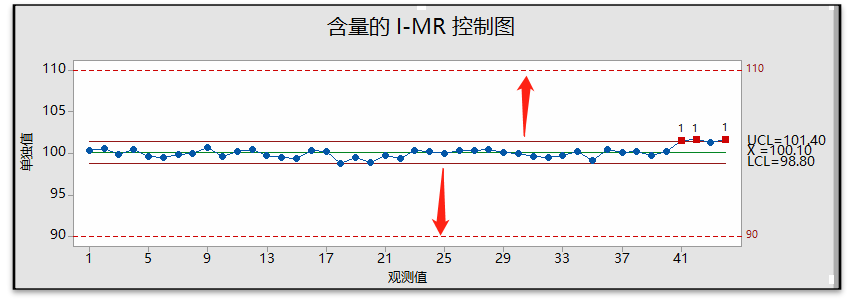

看圖中有三個點超過上控制限UCL=101.403,表明過程不穩定,怎么辦?去調查,事過境遷,調查起來勞神費力的,于是……就會看到以下經常通行的神操作,下圖所示:加上藥典標準要求的規格限90%~110%,進行比較,于是可以得出“雖然有個別超出控制限,但離標準要求的規格限,還很遠,產品是合格的……,結果可以接收”的結論,表面上皆大歡喜了,實際上從老板到各部門人員,心里都冒出一句“又扯蛋了!統計分析不過是數字游戲,紙上談兵,沒什么用!”

(這里特別說明一下,這種將規格限畫到控制圖中的操作是不允許的,這里只是為了便于說明才如此操作。)

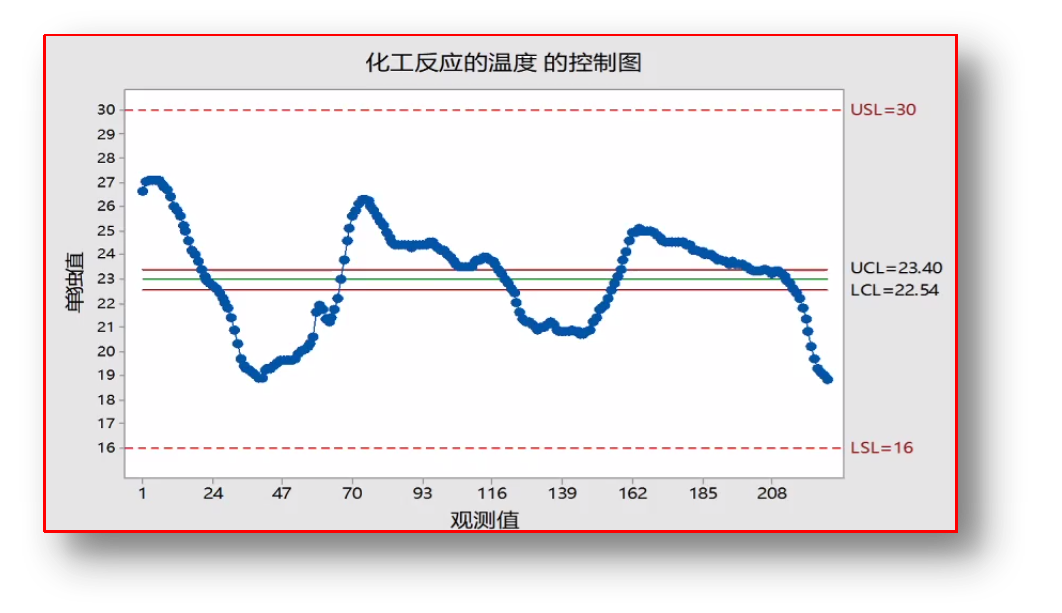

常規控制圖存在的問題二:成群結隊的點超出上下控制限

現在制造設備先進多了,有了很多能高速采集數據的功能,如下圖對反應溫度,也來做一下常規控制圖分析,結果這種數據前后高度相關的數據(數據不獨立),超出上下控制限的點,成群結隊!怎么辦?如法炮制,將工藝的上下規格限劃上?這樣有什么意義?回過頭來想一下,是不是工具有些問題?用的不對,還是工具不對?

如何正確使用常規控制圖

那么,我們也來回顧一下,在產品質量回顧時,我們用的這個常規控制圖工具,用對了嗎?

(一)如果使用常規控制圖進行管控,因為它是基于過程的控制圖,意味著使用者承諾:

1.組內變異是“恒定”;組間變異為統計下“零”。

2.只有過程穩定才能繼續生產。因此,無論“人/機/料/法/環/測”中任何一個原因導致過程不穩定,都須解決后才能繼續生產。

3.常規控制圖的控制界限和公差無關,無論產品的質量特性值距離公差界限有多少的安全距離,只要控制圖異常,就必須加以解決后才能繼續生產。

(二)常規控制圖的使用,有其先決條件:

1.測量數據所用的,測量分析系統是否合格?這里并不僅僅指測量儀器的計量檢定或校準的結果;計量檢定或校準只解決準不準的問題,而精不精的問題,是測量分析系統所考慮和解決的。目前問題是有些計量的量稱量都不包括使用量程。

2.數據是否獨立?樣本的抽取是否是隨機抽樣,還是我們常常的隨意抽樣;我們可以用“運行圖或游程檢驗”方法進行檢驗與判定。

3.數據是否正態?需對數據進行正態性檢驗,如不正態,不能馬上就對數據進行轉換,應調查問題,如考慮數據機理本身是否本就不正態?還有正態性檢驗方法的選擇,是KD法還是RJ法。

(三)過程波動和上下控制限的關系

常規控制圖(休哈特控制圖),它計算上下控制限的計算公式:

上限:UCL=μ+3σ;下限:LCL=μ-3σ

在常規控制圖中,過程的波動σ越小,得到的控制限就越窄;反之σ過程波動越大,那么得到控制限就越寬。在實際使用過程中,我們經常會碰到這樣一些問題:生產時,設備、人員或物料發生一些小變化,數據點就會超過上下規格限了。但是,離標準要求的規格限還很遠,這時候就很尷尬了,怎么辦?判異常?判不穩定?停產調查?沒辦法,在控制圖上劃上規格限,一通各種花式解釋,最終符合標準規定,過關。

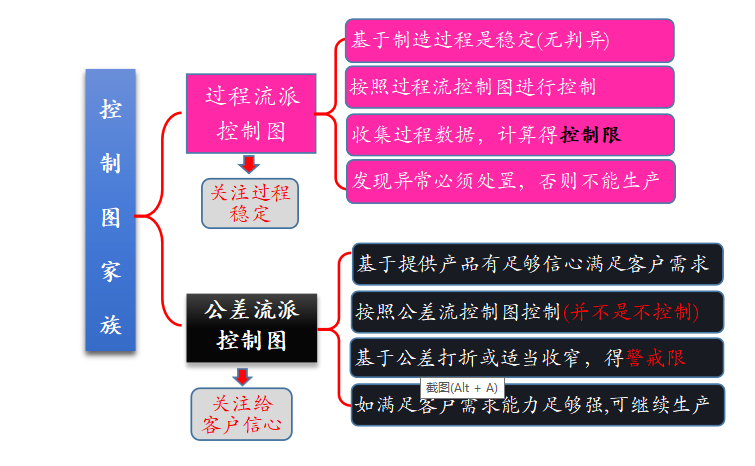

除了常規控制圖,還有“過程流派”和“公差流派”控制圖

正如前面所示新國家標準GB/T 17989.1-2020,實際上控制圖是一族控制圖,不僅僅是休哈特的常規控制圖,還有其它的控制圖,如下所示:

GMP對產品質量回顧的要求——工藝穩定可靠

了解了以上兩類控制圖后,我們再研讀一下GMP中第266條,對于產品質量回顧的要求:

“第二百六十六條 應當按照操作規程,每年對所有生產的藥品按品種進行產品質量回顧分析,以確認工藝穩定可靠,以及原輔料、成品現行質量標準的適用性,及時發現不良趨勢,確定產品及工藝改進的方向。應當考慮以往回顧分析的歷史數據,還應當對產品質量回顧分析的有效性進行自檢。”

從以上要求中,我們看到要求的是“工藝穩定可靠”,而不是“過程穩定”,從GMP的通篇要求中,也都找不到“過程穩定”的要求。所以,我們如果選擇使用控制圖來分析問題時,我們不應當選擇以關注和要求過程穩定的過程流常規控制圖,而更應當選擇以關注和要求給客戶信心,滿足符合規格限的公差流控制圖,如驗收圖或彩虹圖;正確的使用工具,了解這些工具的原理和使用條件是很重要的,避免簡單粗暴的“拿來主義”,這樣既可以避免那些神操作的錯誤,更重要的是,可以使問題暴露出來,才會有機會解決它。

所以公差流控制圖,是不錯的選擇

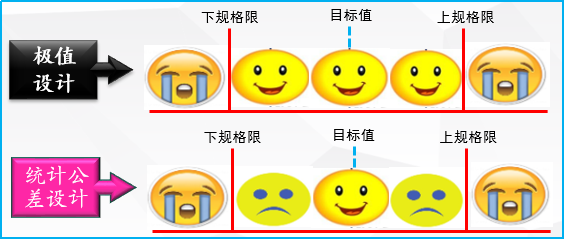

談到公差流控制圖,就不能不提謝寧,他致力于改進工業問題解決的專門技術長達60多年,他最聞名于世的是“謝寧方法”。謝寧特別推崇“公差流”的理念,基于公差為基礎的預控制圖、驗收圖、彩虹圖等。而為什么說公差流的驗收圖或彩虹圖更適合我們,還需要從我們的特性指標Y的設計理念說起,公差流控制圖是基于極值設計理念,而過程流的控制圖是基于統計公差設計理念,這兩類設計理念和相應的控制圖其關系如下圖所示:

極值設計理念是基于“門柱思想”,特性值只要落在兩個門柱內,都得相同分數,都是合格的,可接受的;而統計公差理念是基于“敏感曲線思想”,是一個二次函數,特性值在目標位置(規格中心)的敏感度(損失)最低,特性值偏離目標的距離越遠,敏感度(損失)越高。

在這兩種設計理念下,最終的衡量指標是不一樣的,極值設計理念下,衡量指標是“合格品率”;而統計公差理念下,衡量指標是“能力指數”CpK/PpK 。我們可以問問我們的研發設計部門,我們的特性指標,是什么理念?我想絕大多數情況下,只會是極值設計。我們再看看我們藥典、GMP等各類法規要求,有幾個要求用“能力指數”去衡量、去判定了?很少……。

公差流控制圖的應用

那么如何使用這個在極值設計理念下的,公差流派的驗收圖或彩虹圖呢?它是以上下公差限為基礎,分別向內打折/內縮n倍標準差來實現的。它需要給定(可容忍的)不良率P,以及生產過程的變異估計(正態分布情況下,即生產過程的標準差σ),對于雙側公差,如過程數據服從正態分布,根據“公差限加或減”n倍的標準差來設置警戒限,n的取值由(可容忍的)不良率p決定,如下圖:

例如:純化水的微生物限度規格限是0~100cfu/ml,即其公差為單側小于等于100,假設超出公差(可容忍的)臨界概率p=1%(即不合格品概率為1%,合格品百分數為1-1%=99%)。

采用驗收圖,按可容忍的不合格品概率為1%計算,通過迭代計算(EXCEL中單變量求解)泊松分布的總體參數λ=79.16;保守估計分別計算:

當λ=78時,超出公差上限100,臨界概率P=0.00934

和λ=79時,超出公差上限100,臨界概率P=0.01274

故,選擇泊松分布的總體參數λ=78,做為純化水驗收圖的警戒限。

相關文件下載、服務及學習課程:

合規培訓:限免-藥品生產現場管理培訓

合規服務:GMP符合性檢查

聯系專家,獲取專家指導意見:e邀專家